공사 현장 근처에 보이는 H빔, 편의점에 진열되어 있는 플라스틱 음료 병과 알루미늄 캔. 우리 주변의 수많은 공작물들은 어떻게 만들어질까요? 그 답은 바로 기계공학부의 3학년 전공과목인 ‘재료와 제조공정’을 통해 만나볼 수 있습니다.

1. 과목 학습 내용

1.1 과목 개요

‘재료와 제조공정’은 기계공학부의 3학년 전공 선택 과목입니다. 본 과목에서는 기계공학에서 취급하는 물질인 금속, 플라스틱, 세라믹, 복합 재료를 다루는데요. 구체적으로 본 과목의 목표는 두 가지입니다.

(1) 첫째는 각 재료의 역학적인 물성을 이해하는 것입니다. 대표적인 공업용 재료인 금속, 플라스틱, 세라믹, 복합재료 각각이 미시적으로 어떤 구조를 가지고 있는지, 어떤 역학적 물성을 갖는지 학습합니다.

(2) 둘째는 공업용 재료를 가공하고 만드는 공정을 공부하는 것입니다. 각 공정 상황에 4대 역학의 이론을 간단히 적용해보며, 공정에서 고려해야 할 유의점들을 학습합니다.

1.2 키워드 별 개념 설명

(1) 재료의 기계적(역학적) 성질

| 연성(ductile)과 취성(brittle)

재료의 역학적 성질을 조사하는 가장 기본적인 방법은, 재료에 잡아당길 때 길이가 얼마씩 늘어나는지를 알아보는 것입니다. 이를 단축 인장 시험(uniaxial tensile test)라고도 합니다. 재료를 잡아당기는 힘(하중)을 늘려갈 때 분필이나 유리처럼 금방 퍽하고 ‘깨지는’ 물질이 있고, 엿가락처럼 어느 정도 길이가 늘어나다가 비교적 부드럽게 ‘끊기는’ 물질이 있습니다. 이때 전자와 같이 큰 하중이 가해질 때 길이가 거의 늘어나지 않으면서 퍽하고 깨지는 재료를 취성(brittle)이라 합니다. 반면, 후자와 같이 큰 하중이 가해질 때 길이가 많이 늘어나는 재료를 연성(ductile)이라 합니다.

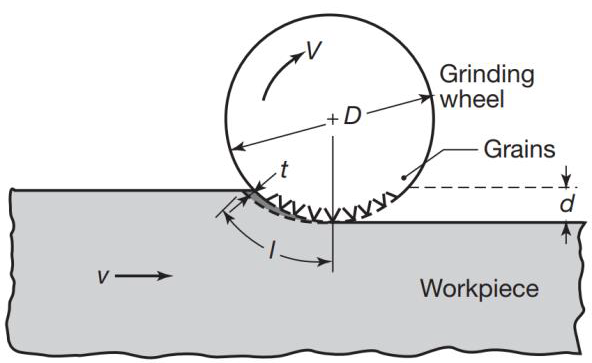

연성 재료는 길이가 많이 늘어나기 때문에, 파괴 직전까지 재료 내에 에너지를 저장할 수 있는 능력인 인성(toughness, 靭性)이 큰 편입니다. 한편 취성 재료는 파괴시키기까지 필요한 힘의 크기인 강도(strength, 强度)가 큰 편입니다. 연성과 취성의 여부는 추후 목적을 달성하기 위해 필요한 재료를 선택하는데 따져야 하는 기준이 됩니다. 재료를 얕게 긁어내는 연삭(grinding) 공정에서는 숫돌의 강도가 커야하므로 숫돌의 재료로 취성 재료가 적절합니다. 실제로 연삭 숫돌에는 산화 알루미늄, 다이아몬드 등의 취성 재료가 사용됩니다. 그러나 재료를 H빔과 같이 다양한 단면 형상으로 가공하고자 한다면 변형을 크게 일으킬 수 있어야 하므로 연성 재료가 적절하겠습니다.

(2) 주조(casting)

옛날에 SNS에서 개미집에 금속을 녹여서 굳히고 이를 꺼내서 개미집의 내부 구조를 그대로 가진 금속 덩어리를 만드는 영상이 유행했던 적이 있는데요. 필자는 어린 시절 그게 그렇게 잔인한 것인지는 생각도 못하고 신기하게 봤던 기억이 있습니다. 이렇게 금속을 녹여서 특정 모양의 빈 틀(주형, mold)에 붓은 뒤 굳혀서 제품을 만드는 방식을 주조(鑄造)라고 합니다. 붕어빵 굽는 기계처럼 동일한 모양을 찍어내는 공정이라 할 수 있죠. 복잡한 형상이라도 주형만 잘 만들어져 있으면, 금속을 녹이고 붓고 식히는 단순한 과정으로 제품을 만들어낼 수 있기에 동일한 제품을 다량 생산하기에 유리합니다. 사실 주조는 청동기 시절부터 사용되어 온 가공 방법입니다. 익히 알려진 바와 같이 고려시대의 금속 활자도 주조의 방식으로 만들어졌습니다.

주조는 주형의 물질에 따라서, 녹인 금속을 주입하는 방식(중력, 원심력, 압력 등)에 따라서 여러 종류로 나뉩니다. 그 중 기본적인 사형주조(沙型鑄造, sand casting)를 살펴보겠습니다. 일반적으로 주형은 상형(cope)과 하형(drag)으로 구성되고, 이 둘을 나누는 수평선을 분리선(parting line)이라고 합니다. 주입구(pouring basin)에 녹은 금속을 넣고, 금속이 굳고 나면 상형과 하형을 열어 부품을 꺼냅니다. 이때 부품을 주형으로부터 쉽게 빼낼 수 있도록 옆면을 직각으로 만들지 않고 3~7° 정도 경사지게 만들어야 하고(드래프트각, draft angle), 부품에는 분리면보다 넓은 단면을 가진 부분(언더컷, undercut)이 없어야 합니다.

(3) 여러 가지 가공법

본 과목에서는 수많은 가공법을 학습하게 됩니다. 아래는 몇 가지 가공법의 예시이며, 실제로 과목을 수강하면 더욱 다양한 가공법을, 경험적인 식들과 함께 깊이 있게 다루게 됩니다.

| 부피 성형(bulk deformation): 금속 재료 중 두꺼운 재료를 가공하는 방법입니다.

| 단조(forging, 鍛造) | 강한 압축력을 가하여 재료를 변형시킴 |

| 압연(rolling, 壓延) | 롤러 사이로 긴 재료를 통과시키며 단면의 모양을 바꿈 |

| 압출(extrusion, 壓出) | 재료를 강하게 밀어 거푸집을 통과시키며 모양을 바꿈 |

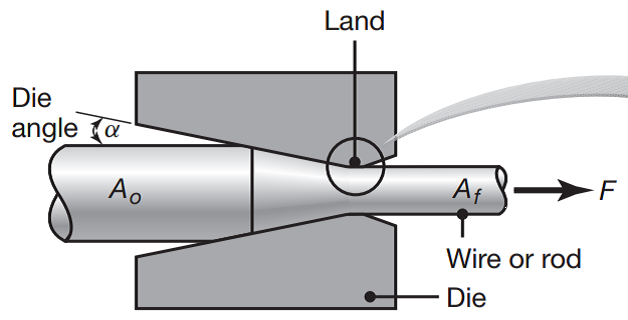

| 인발(drawing, 引拔) | 재료를 강하게 당겨 거푸집을 통과시키며 단면적을 줄임 |

| 판재 성형(sheet metal processes): 금속 재료 중 수 mm 단위의 얇은 판재를 가공하는 방법입니다.

| 천공(punching) | 펀치를 이용하여 판재에 구멍을 냄 |

| 굽힘 작업(bending) | 평평한 판재를 일정한 각도로 굽힘 |

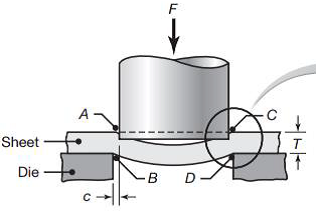

| 딥드로잉(deep drawing) | 판재의 중앙부를 거푸집으로 밀어넣으며 주변부를 성형함 (음료 캔) |

| 기계가공(machining): 공작물의 일부 물질을 제거하는 가공 방법입니다. 절삭(cutting)이라고도 합니다.

| 선삭(turning, 旋削) | 긴 공작물을 빠른 속도로 회전시키며 고정된 커터로 물질을 제거함 (선삭을 진행하는 공구 → 선반, lathe) |

| 밀링(milling) | 회전하는 커터를 이동시키며 공작물을 자름 |

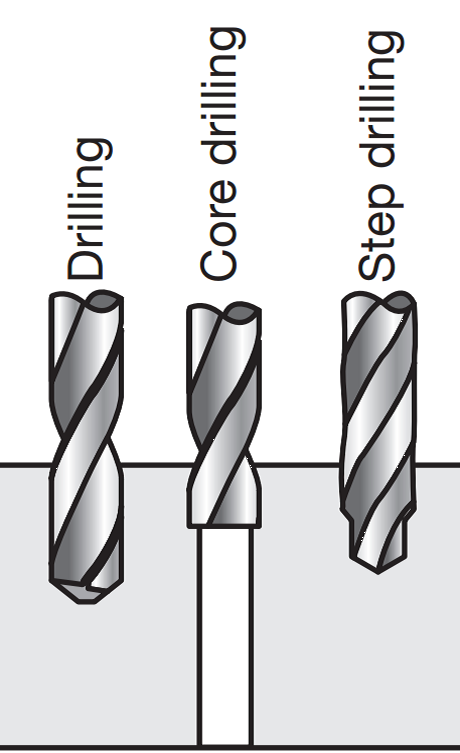

| 드릴링(drilling) | 공작물에 구멍을 냄 |

| 연삭(grinding, 硏削) | 연삭 숫돌(grinding wheel)을 빠르게 회전시키면서 공작물을 얇게 다듬음 |

| 3D 프린팅(3D printing): CAD 프로그램으로 만든 3차원의 형상을 여러 층의 단면으로 자른(slicing) 뒤 층층이 쌓아 3차원의 모형을 만드는 가공 방법입니다. 층층이 쌓는다는 의미에서 적층 가공(additive manufacturing)이라고 합니다.

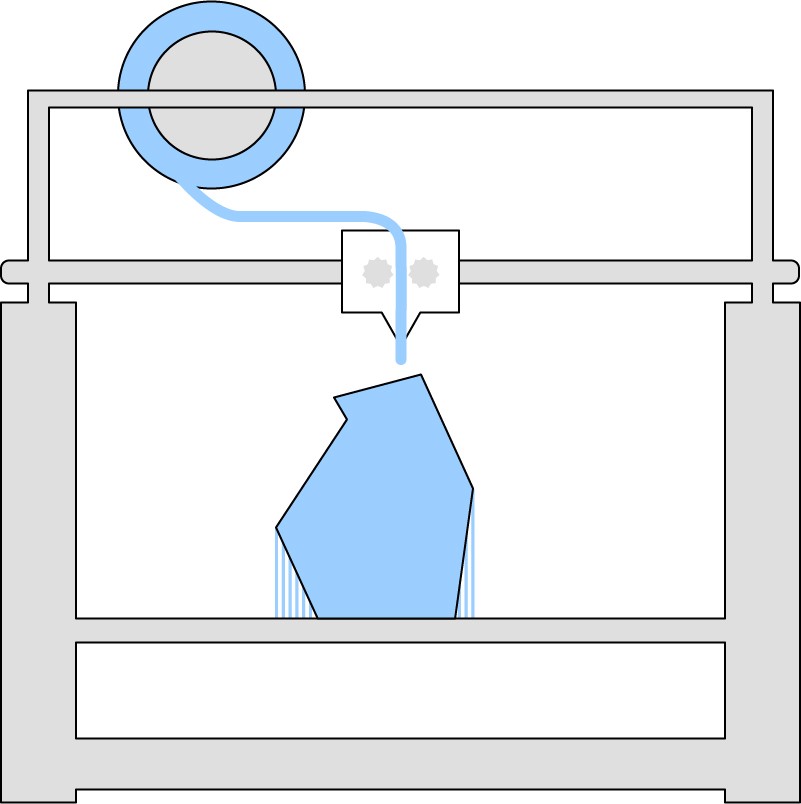

| FDM(Fused deposition modeling) 열용해적층 |

노즐을 통해 녹은 필라멘트를 압출시키고 층층이 쌓는 방식 (가장 일반적인 방식) |

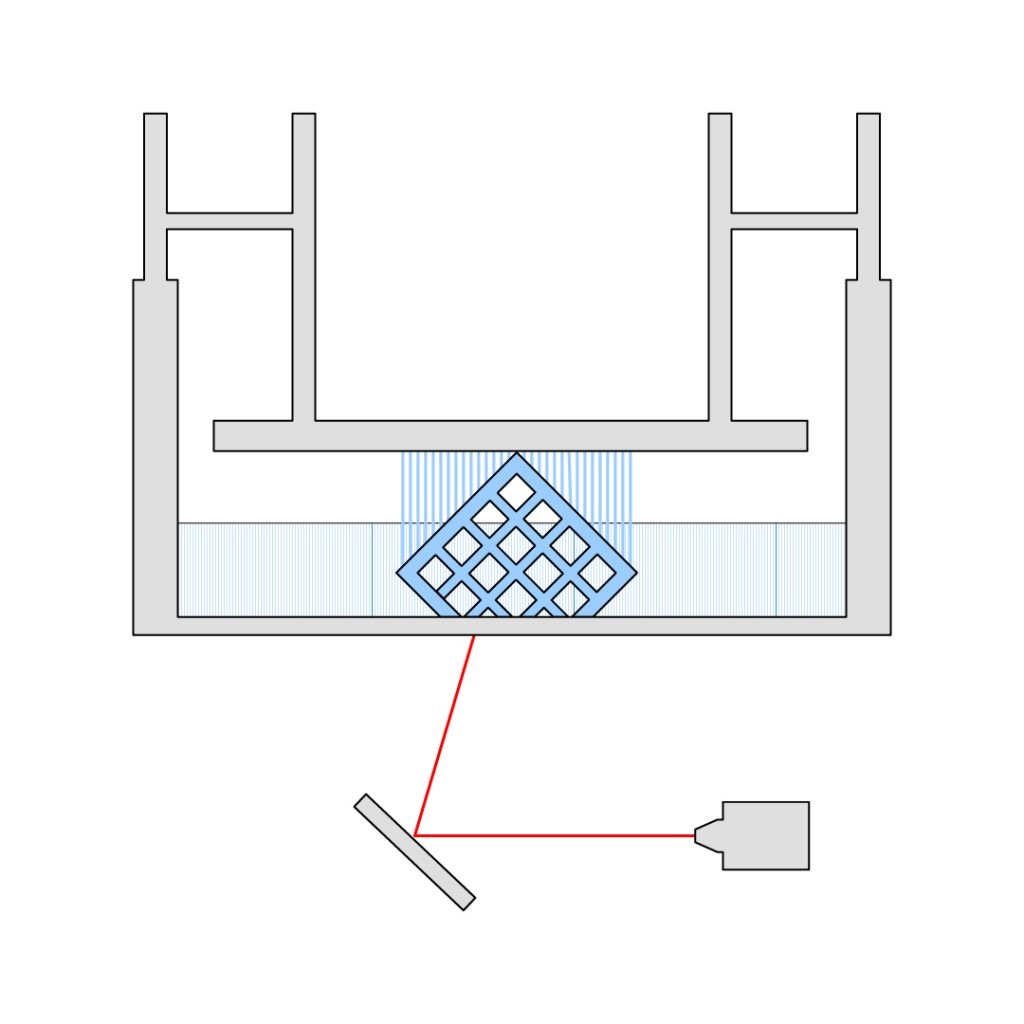

| SLA(stereolithography apparatus) 광조형 |

빛을 쬐면 굳는 수지(광경화성 수지)에 빛을 쬐어 표면을 굳히고 층층이 반복하는 방식 |

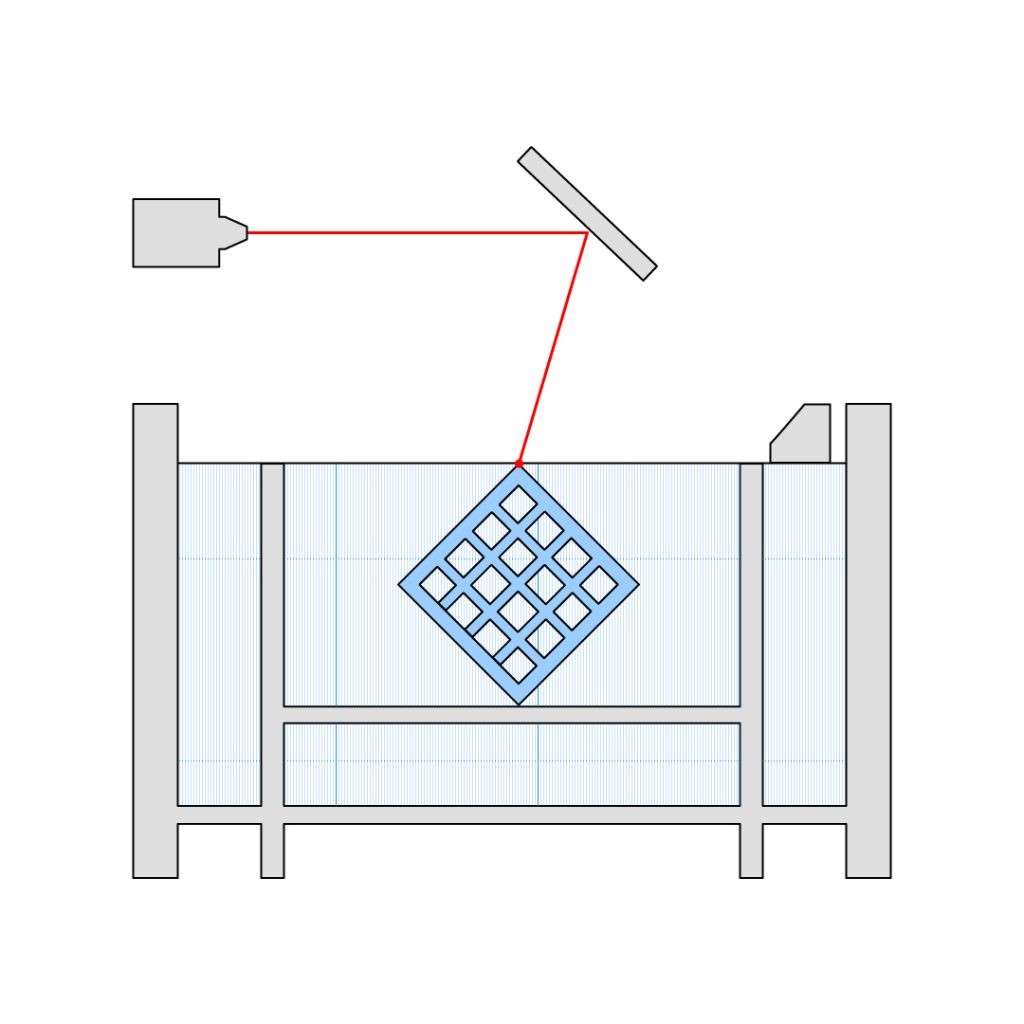

| SLS(selective laser sintering) 선택적레이저소결 |

가루형 소재에 레이저 빔을 쬐어 선택적으로 굳히는 방식 |

2. 선배의 조언

[공부법]

본 과목의 내용은 경험을 바탕으로 구성된 역사책이나 다름이 없습니다. 그런 만큼 교재에서는 여러 가지 공작법을 백과사전식으로 소개하고 있고, 수업에서는 얕은 깊이로 방대한 내용이 연속됩니다. 본 과목의 이론을 공부하는 과정에서는 교재의 내용을 다 읽고 이해하려고 하면 쉽게 지칠 수 있으므로, 교재의 긴 내용을 다 읽기보다는 수업에서 배운 깊이 정도를 염두에 둔 채로 교재의 핵심 내용만을 빠르고 간결하게 발췌독하는 것을 추천합니다.

[타 과목과의 연계]

재료와 제조공정 과목의 공식적인 선이수 과목은 없습니다. 그러나 재료의 물성에 집중하기 때문에 기초적인 고체역학 지식이 필요합니다. 연성과 취성, 강도(strength), 경도(hardness), 강성(stiffness), 인성(toughness) 같은 개념어의 의미를 알고, 응력 변환(stress transformation), 응력-변형률 관계식(stress-strain relation) 정도만 제대로 알고 있다면 무리 없이 수업을 수강할 수 있습니다.

금속의 결정 구조, 전위(dislocation), 2성분계 상평형도 등 일부 내용은 재료공학 분야와 겹칩니다.

[팀 프로젝트]

본 과목에서는 이론 수업과 더불어 팀 프로젝트를 합니다. 교수님에 따라서 다르지만, 연구실, 창의공간, 아이디어 팩토리 등 학교 곳곳에 비치된 드릴링, CNC 밀링, 레이저 커팅 기기 등 공작 기구, 인장시험기, 로봇 팔 등 실험 기구를 직접 사용해볼 수 있습니다. 주어진 기구들과 예산 제약 하에서 주제를 선정하면 되므로, 수업과 어느 정도 유관한 흥미로운 주제를 골라보면 유익한 한 학기를 보낼 수 있을 것입니다.

3. 진로 선택에 도움되는 점

무릇 기계공학도라면 여러 가지 공작 기계를 사용해보거나, 그렇지 못하다면 그 방법들을 시청각 자료로라도 접해보는 것이 지당할 것입니다. 그리고 금속, 세라믹, 플라스틱, 혼합 재료의 장단점을 안다면 필요한 물질을 빠르게 파악하는 직관을 기를 수 있습니다. 뿐만 아니라 현재까지 인류를 풍요롭게 만들고자 했던 공학자 선현들이 밟아온 길을 차근차근 밟아보는 재미가 있습니다. 우리가 당연히 사용해왔던 간단한 공작 기계가 어떤 역할을 하는지, 어떤 최적화 과정을 거친 것인지도 조금씩 눈에 들어오기 시작합니다.

본 과목은 기계공학 분야의 여러 트랙 중에는 설계/생산 트랙, 그 중에서도 생산과 연관성이 깊습니다. 생산 과정을 제어하거나 통계적으로 분석하기보다는, 제조업의 생산 공정 그 자체를 하드웨어 측면에서 집중적으로 탐구한다는 점이 기계공학과의 다른 과목 및 타과 과목과 차별되는 점이라고 할 수 있습니다.

4. 맺음말

재료와 제조공정 과목에서는 여러 가지 재료의 역학적인 물성을 이해하고, 공업용 재료를 가공하고 만드는 방법론을 학습합니다. 본 과목을 수강하는 것은 과거부터 축적되어 온 노하우의 방대한 역사서를 탐구하는 것이기도 하고, 기계공학도라면 한 번쯤은 다루게 될 공작 기계들의 원리를 알아보는 것이기도 합니다. 이론 공부 이외에도 팀 프로젝트를 통해 여러 가지 공작 기계를 직접 사용해보고 상상을 실현해볼 수 있다는 장점이 있습니다. 개념의 양은 기계공학의 타 과목에 비해 압도적으로 많기도 합니다. 그러나 고체역학에서 학습한 재료에 대해 더욱 탐구해보고 싶거나, 여러 가지 공작 기계의 원리가 궁금하신 분들께 수강하시기를 추천합니다.

참고 문헌 / 사진 자료 출처

- Kalpakjian, S. & Schmid, S., Manufacturing Processes for Engineering Materials. 6th ed. Pearson (2020).

- https://pwiworks.com/what-is-an-i-beam/

- https://www.enewstoday.co.kr/news/articleView.html?idxno=1388249

- https://www.seoul.co.kr/news/newsView.php?id=20141003500165

- https://www.museum.go.kr/site/main/relic/search/view?relicId=1348

- https://blog.capa.ai/post/3d-%ED%94%84%EB%A6%B0%ED%8C%85-%EA%B0%9C%EB%85%90-%EC%B4%9D%EC%A0%95%EB%A6%AC-%EC%8B%9C%EC%A0%9C%ED%92%88-%EC%A0%9C%EC%9E%91%EC%9D%98-%EB%AA%A8%EB%93%A0%EA%B2%83

'전공백서 > 기계공학부' 카테고리의 다른 글

| 기계공학부: 응용유체역학 (0) | 2024.06.30 |

|---|---|

| 기계공학부: 역학과 설계 (6) | 2023.12.27 |

| 기계공학부: 로봇공학입문 (2) | 2022.12.19 |

| 기계공학부: 인턴 연구 방법 및 경험 (1) | 2022.08.25 |

| 기계공학부: 창의공학설계 (1) | 2022.08.25 |

댓글